Linea Automatica de Punzonado, Embuticion y Corte de Tubo

Linea Automatica de Punzonado, Embuticion y Corte de Tubo

Linea Automatica de Punzonado, Embuticion y Corte de Tubo

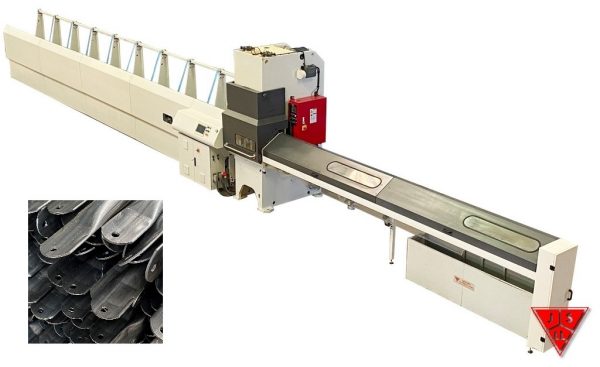

Esta Liíea Automática de Punzonado, Embutición y Corte de Tubo ETC 60 CNC 1000 AP se emplea para realizar el Corte de tubo con la figura necesaria en los dos extremos del tubo

Trabaja por medio de una matriz especial, segùn la necesidad del cliente.

Entre la multitud de trabajos que puede realizar, en especial es para piezas de la construcción como andamios, invernaderos, mobiliario, automoción, tirantes, etc.

Diseñamos y contruímos esta Maquina en nuestras instalaciones de Polinya, especialmente para el cliente cuya necesidad aparte de cortar el tubo a medida, tiene que conformar el extremo del tubo, de esta forma evitamos la doble operación de corte mas la segunda operación de conformado.

La gran particularidad de este sistema esta en el Alimentador de tubos de tipo Pinza ya que es sumamente importante en que el aplastado de inicio y final sean totalmente paralelos, ya que el pequeño arco de la barra de tubo al avanzar con Alimentador de rodillos, produce una rotación de la barra quedando los extremos en diferente plano.

La Línea Automática de Punzonado, Embutición y Corte de Tubo es una Maquina totalmente automática.

En el Cargador Almacén se deposita el paquete de tubos y se recoge el tubo terminado, en el otro extremo.

Diferentes posibilidades:

CARGADOR:

- 3 tipos de Cargador de Barras, 2 tipos de Cargador Almacén de tubos y 1 de Rampa, según las necesidades de producción.

- Cargador Almacén con capacidad de hasta 3 Toneladas.

ALIMENTADOR DE TUBO:

- De doble Pinza

- Alineación automática vertical

- Avance máximo de 1.000 mm (estandard) por CNC, precisión +/- 0,2 mm

CABEZAL DE CORTE:

- Cabezal de corte con Prensa Excéntrica con la potencia adecuada a cada necesidad.

- Matriz según el tipo de trabajo a realizar.

DESCARGA:

- Longitud de descarga según la necesidad.

- Clasificación de la pieza separada del recorte.

- Multidescarga.

Cuadro de Mandos con Pantalla Tactil.

Software especifico para la programación.

- Salvado de programas en memoria

- Tareas de mantenimiento

- Gestión de la maquina en Automatico, Paso a Paso y Manual.

Teleasistencia para las tareas de Mantenimiento desde Fabrica.

TUBO: Redondo, cuadrado, oval o rectangular, de 10 a 60 mm. de ø o diagonal, y barra de 8 a 25 mm.

CARGADOR:

Cargador Rampa de plano inclinado de 1.500 mm de rampa donde se deposita el material y se carga automaticamente al alimentador.

Cargador Almacen, su capacidad máxima es de 2.500 Kgs. o 2.430 cm² y rampa inclinada para la carga al alimentador, para diametros de tubo desde diametro 25 a 60 mm., moto-reductor de elevación de 1’5 C.V.

Cargador Almacén, su capacidad máxima es de 2.500 Kgs. o 2.430 cm², estacion anti-entrecruzado de tubos desde diametro 8 a 60 mm, rampa inclinada para la carga al alimentador, moto-reductor de elevación de 1’5 C.V.

Los cargadores pueden ser de la longitud deseada, siendo el estandard para paquete de 6 metros.

ALIMENTADOR: De pinza por Control Numerico por motor Servo-brushlees “Omron” con velocidad máxima de alimentación de 280 Mts/min. El motor controla y reprograma las rampas de aceleración y el freno antes de llegar a la posicion de corte.

CABEZAL DE CORTE: Por medio de excéntrica de 63 Toneladas de potencia. con embrague-freno neumático, sistema de engrase de todos los elementos mecánicos, desblocaje hidraulico, matriz especial segun disño del tubo.

DESCARGADOR: De una longitud segun las necesidades de trabajo, por medio de cinta transportador e inclinacion para la descarga controlada por variador de frecuencia. Con clasificador de piezas y recortes

CUADRO DE MANDO: Toda la sincronización del Equipo está realizada por medio de un autómata programable (PLC) «OMRON» y el un Servo y motor brushlees. La programación de la maquina se realiza por medio de la pantalla táctil de 10.4” TFT. Sistema de conexion On-Line para trabajos de mantenimiesto desde nuestra Sede.

PROGRAMACION: Software propio de producción totalmente gráfico, al cual se le programa las longitudes y las cantidades a cortar. Todos los programas introducidos se pueden guardar en memoria para posteriores puestas en producción. Teniendo una capacidad máxima de hasta 1.000 programas diferentes. Cada programa tiene guardado el diámetro del tubo, el espesor de la cuchilla, la longitud de la barra, longitud de corte, posicion de descarga, clasificación del tubo, etc. También dispone de pantalla para la verificación y mantenimiento de la máquina, verificación de detectores, finales de carrera, motores y electrovalvulas. Ayuda en cada pantalla. Alarmas y mensajes.

Related Products

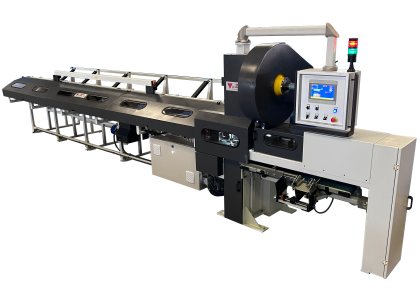

Línea Automática de Corte de Tubo y Barra

Hasta 50 mm de diametro con producciones hasta 3.000 cortes hora y bajo coste de corte.

Curvadora de tubo CNC 3 ejes CRV ONR

3 ejes controlados, Curvado, Rotacion y Alimentacion.

Conformadora de Extremos de Tubo CET

Conformadora de 3 Cabezales para Repujado de Tubo